- РЕМОНТ ЗАДНЕГО МОСТА

- РЕМОНТ БЛОКИРОВКИ

- РЕМОНТ ТОРМОЗНЫХ ЛЕНТ

- Когда нужна регулировка клапанов на тракторе

- Особенности регулировки клапанов

- Порядок регулировки клапанов

- Регулировка клапанов с протяжкой головки цилиндров

- Устройство, схемы, ремонт

- Вкладыши трактора Т-40: коренные и шатунные. Замена вкладышей

- Модификации

- С двигателем Д-37

- С двигателем Д-144

- Как завести Т-40 при помощи пускача

- Двигатель трактора т 40 устройство и характеристики

- Работа с динамометрическим ключом

- Устройство, схемы, ремонт

- Механизм газораспределения трактора Т-40 и декомпрессор. Регулировка клапанов

- Технические характеристики и конструкция

- Двигатель

- Устройство

- Трансмиссия

- Гидросистема

- Колеса

- Силовая установка

- Ремонт ГУР

- Разборка и сборка рулевого управления

- Правила установки

- Регулировка

РЕМОНТ ЗАДНЕГО МОСТА

Устройство заднего моста трактора Т-40 включает в себя:

- корпус редуктора;

- фланец, который относится к карданной передаче;

- шестерни главной передачи;

- самоблокирующийся межосевой дифференциал.

Во время технического обслуживания и ремонта необходимо сделать следующее:

- Слить масляную жидкость из редуктора.

- Отсоединить карданный вал.

- Демонтировать полуоси.

- Снять задние колеса и тормозной барабанный механизм.

- Открутить крепежные болты, которые соединяют редуктор и задний мост.

- Демонтировать сальники, фланцы, подшипники и сателлиты.

- Осмотреть все детали на наличие повреждений и износ.

Порядок действий при сборке редуктора заднего моста:

- К ведущей шестерне присоединить регулировочную шайбу.

- Прикрепить распорную втулку, подшипники и фланец.

- Затянуть контргайку.

- Установить ведомую шестерню в корпус дифференциала.

- Отрегулировать люфт.

- Затянуть все крепежные гайки и болты.

РЕМОНТ БЛОКИРОВКИ

Для того чтобы отремонтировать механизм блокировки, нужно:

- Установить в нейтральное положение рукоятку переключения передач.

- Отпустить педаль главной муфты, т.е. муфта должна быть включенной.

- Расшплинтовать палец вилки и демонтировать ее с рычага блокировочного механизма.

- Перевести рычаг в крайнее положение, которое будет соответствовать включенной муфте.

- Отвернуть вилку и отсоединить ее от тяги.

- Отрегулировать механизм блокировки.

- Установить на место палец вилки и зашплинтовать его.

Для того чтобы смазать все детали данного механизма, необходимо разбрызгать масляную жидкость по корпусу трансмиссии транспортного средства.

Установка блокировки дифференциала производится следующим образом:

- Устанавливают трактор на специальную платформу.

- Откручивают колеса.

- Снимают тормозные барабанные механизмы.

- Регулируют и вытягивают полуоси, карданный вал, редукторы.

- Ставят блокировку и устанавливают все детали в обратном порядке.

РЕМОНТ ТОРМОЗНЫХ ЛЕНТ

Перед тем как делать замену тормозных лент на Т-40, нужно снять износившуюся деталь:

- Убрать емкость для топливной жидкости.

- Демонтировать переднюю и заднюю панели пола.

- Убрать верхние крышки и задние люки.

- Отсоединить тяговый механизм от тормозного рычага.

- Отвернуть регулировочную гайку.

- Снять рычаг с валиками с кронштейна.

- Разъединить тормозную ленту.

- С внутренней части корпуса отвернуть крепежные болты.

- Демонтировать кронштейн.

- Оттянуть за верхний конец тормозные ленты в заднем направлении.

- Отвернуть болты, которые соединяют верхнюю и нижнюю части лент.

- Снять верхнюю часть тормозной ленты с барабана бортового фрикционного механизма.

- Провернуть нижнюю часть ленты вокруг барабана и вытянуть ее.

- Убрать тормозную пружину и тягу от рычага.

- Открутить болт наружного рычага и снять его с валика.

- Найти шпонку. На шпонке установлена собачка, ее нужно выбить.

- Выбить валик вместе с заглушкой.

- Убрать рычаг и кольцо.

- Заменить тормозную ленту и установить все механизмы обратно.

Когда нужна регулировка клапанов на тракторе

Если тракторный двигатель эксплуатируется не беспрерывно, клапаны могут прослужить и не потребовать ремонта на протяжении долгого времени. Чтобы не допустить поломки клапана, когда он будет оборван по выточке, необходимо оставлять пары «сухариков» нетронутыми, если осуществляется демонтаж клапанного устройства. Если требуется замена шестеренок, их необходимо вводить в сцепление только так, как это предполагают предусмотренные производителем отметки.

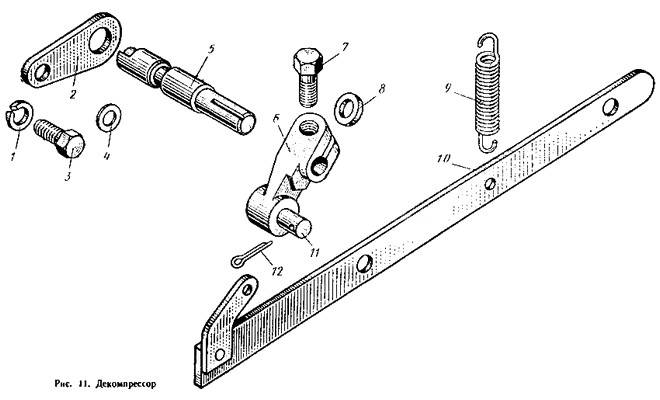

Такой механизм, как декомпрессор, нужен, в первую очередь, для того, чтобы сделать запуск неразогретого двигателя более простым. Кроме того, декомпрессор нужен в случае, когда требуется резкое торможение силовой установки, работающей на дизельном топливе. Данный механизм представляет собой совокупность двух пар управления: ручного и реек, которые соединены с рейкой при помощи шарниров. Рычаги закреплены на вилки жестким образом.

Стоит отметить, что процесс регулировки не сложен, однако при правильной эксплуатации трактора его не нужно осуществлять часто. Особенно это касается клапанов Д-144 (двигателей, работающих на дизеле) — они просты в управлении и не требуют сложных манипуляций при ремонте.

голоса

Рейтинг статьи

Особенности регулировки клапанов

На тракторы Минского завода устанавливаются двигатели МТЗ Д 240. Это мощный дизельный четырехцилиндровый агрегат мощностью 80 л. с. с неразделённой камерой сгорания горючей смеси. Реже встречаются двенадцатицилиндровые агрегаты, выпускаемые Ярославским моторным заводом (ЯМЗ). Регулировка клапанов на этих моторах не имеет принципиальных отличий от других дизельных агрегатов отечественного производства.

Зазоры коромысел и клапанов проверяют через каждые 480 часов работы, а также после любого ремонта или снятия цилиндров. Зазоры на непрогретом двигателе должны составлять не более 0,25 мм.

Порядок регулировки клапанов

Существуют разные способы, как отрегулировать клапана на МТЗ 82. Различаются они методом поиска ВМТ (высшей мертвой точки), в которой и нужно проводить проверку и регулировку. ВМТ можно определить по появлению топлива в цилиндрах или по упору клапана в поршень при нажатии (ход должен составлять около 10 мм). Некоторые мастера выставляют метки на шкиве коленвала или ориентируются по отверстию в плите и положению маховика.

Однако проще и надёжнее следовать инструкции производителя и придерживаться такого порядка:

- Провернуть коленвал, пока впускной клапан первого цилиндра не начнет открываться, а выпускной – закрываться. Это легко отслеживается визуально.

- Отрегулировать зазоры в клапанах № 4, 6, 7 и 8, считая от вентилятора.

- Повернуть коленвал ещё на один оборот, пока не закроется четвертый цилиндр. После этого отрегулировать зазоры в оставшихся клапанах (1, 2, 3 и 5).

Регулировка клапанов с протяжкой головки цилиндров

Протяжка – важная процедура, поддерживающая надёжное соединение головки и блока цилиндров, что защищает двигатель от утечки масла и обеспечивает его нормальную работу. На современных моторах устанавливают особые пружинные болты, поддерживающие нужный момент затяжки. Но на двигателях типа Д 240 желательно эту операцию проводить в профилактических целях, совмещая с регулировкой клапанов и любым ремонтом головки блока.

Контроль затяжки выполняется только специальными динамометрическими ключами. Порядок затяжки головки стандартный – сначала центральные гайки, затем остальные по принципу «крест-накрест». Момент затяжки ГБЦ – 150—170 Н-м. Недостаточный момент указывает на то, что прочность болта недостаточна, и он может разрушиться. Такой болт нужно заменить. В обратной ситуации, болт также подлежит замене как имеющий повышенную прочность

Это важно, потому что болты головки блока работают в режиме «нагрев – охлаждение» и нуждаются в особом внимании

Устройство, схемы, ремонт

Вкладыши трактора Т-40: коренные и шатунные. Замена вкладышей

При замене коренных и шатунных вкладышей изначально проверяют зазоры в подшипниках, измеряют диаметры шейки вала и соответствующие ей вкладыши, зажатых крышками в постели шатуна (или картера), в плоскости, перпендикулярной к плоскости разъема подшипников. При зазоре в коренных подшипниках 0,35 мм, в шатунных 0,4 мм и овальности шеек 0,15 мм необходимо заменить вкладыши и перешлифовать шейки.

В таблице ниже приведены шейки коленчатого вала изготавливаемые в двух номиналах.

Валы, чьи шатунные и коренные шейки изготовлены по размерам первого номинала, не имеют специального обозначения. Коренные и шатунные шейки валов второго номинала надпись 2КШ. На валах у которых коренные шейки изготовлены по первому номиналу, а шатунные по второму, имеют обозначение 2Ш. Коренные шейки изготовленные по второму номиналу, а шатунные по первому, имеют обозначение на валу 2К. На наружной цилиндрической поверхности каждого вкладыша нанесен номер номинала вкладышей коренных и шатунных подшипников. Вкладыши первого номинала имеют обозначение Н1, а второго — Н2.

Запрещается устанавливать на вал вкладыши номинала не подходящие по условному обозначению на валу. Кроме того, нельзя устанавливать нижний вкладыш вместо верхнего и наоборот.

При подборе коренных вкладышей обратите внимание на их комплектность, номера которой отображаются на вкладышах. В таблице ниже приведены номера коренных вкладышей

Запрещается нарушать комплектность двух вкладышей.

Помимо производственных номиналов существует четыре ремонтных размера коренных и шатунных вкладышей, обозначаемые так: вкладыши первого ремонтного размера Р1, второго ремонтного размера Р2 и т. д. Такая же маркировка отображается на боковой поверхности упорных полуколец только ремонтных размеров.

Во время перешлифовки шеек коленвала на ремонтный размер обязательно следует выдержать размеры шеек, как указано в первой таблице и в соответствии полученных размеров после ремонта подбирать и устанавливать вкладыши т-40.

В процессе шлифования необходимо точно выдерживать радиус кривошипа, составляющий 60±0,09 мм, а также радиус переходных галтелей 5-0,5 мм, так как при превышении радиуса кривошипа возможен удар поршня в головку цилиндра или в клапан, а уменьшенный радиус галтеле может привести к поломке коленвала.

Необходимо тщательно закруглять острые кромки масляных каналов на шейках, а поверхности переходных галтелей и шеек — полировать.

Во время сборки коренных и шатунных вкладышей категорически запрещено:

1. шабрить рабочие поверхности вкладышей;

2. подпиливать крышки коренных подшипников, а также устанавливать прокладки в стыке вкладышей и между вкладышей и его постелью;

3. не допускается раскомплектование вкладышей подшипников и устанавливать их на другую шейку вала;

4. менять местами крышки нижней головки шатуна с одного шатуна на другой или переворачивать их;

5. ставить шпильки подшипников или шатунные болты с сорванной или вытянутой резьбой;

6. регулировать зазор в подшипниках при неполной затяжки гаек шпилек коренных подшипников и гаек шатунных болтов;

7. стопорить гайки шпилек коренных подшипников пластинами, использовавшиеся более двух раз.

До начала сборки кривошипно-шатунного механизма необходимо промыть, прочистить и продуть все маслоподводящие каналы в коленчатом вале и картере, а также полости шатунных шеек. Обеспечьтенеобходимую чистоту рабочих поверхностей шеек вала и вкладышей при укладке коленвала в коренные подшипники и сборке шатунных подшипников. Выявленные вмятины, забоины, риски и заусенцу необходимо аккуратно зачистить.

Наружные поверхности вкладышей и постели необходимо насухо протереть, а шейки вала смазать тонким слоем моторного масла

При монтаже вкладыша в постель обратите внимание на то, чтобы фиксирующий усик попал в канавку постели гнезда

Правильно установленный коленвал должен беспрепятственно вращаться в затянутых подшипниках, а нижние головки шатунов — передвигаться вдоль шеек усилием руки.

Модификации

С двигателем Д-37

У базовой модели задний привод. Ее модификации выполнены с полным приводом:

- Т-40А – наличие переднего моста. Передний привод подключается автоматически в соответствии с условиями движения;

- Т-40АН – трактор адаптирован для работы на крутом склоне, высота и дорожный просвет меньше базовой версии;

- Т-50А – промышленная модификация, адаптирована под одноковшовый погрузчик.

С двигателем Д-144

У Т-40М задний привод, у модификаций – полный:

- Т-40АМ – отличие от Т-40М – передний мост с приводом;

- Т-40АНМ – мощный аналог Т-40АН: уменьшенный дорожный просвет для работы на крутом склоне (до 20 градусов), меньшая высота, большая устойчивость;

- Т-40АП – промышленная модель, адаптирована для работы с дорожной техникой.

Как завести Т-40 при помощи пускача

Виды приводных ремней Приводные ремни агрегатов двигателя являются предметом регулярного технического обслуживания автомобилей. Громкий свист, плохая зарядка аккумулятора и даже перегрев — это симптомы, которые должны побудить вас проверить приводные ремни вашего двигател…

Залили УАЗ бетоном Как вы уже догадались, парни из YouTube-канала «Гараж 54» развлеклись на славу. Они залили «уазик» бетоном и даже не спрашивайте, зачем. Внедорожник превратился в настоящую бетонную самодвижущуюся крепость, которую не каждое оружие прошибет

Внешним…

Выпрямление рамы автомобиля после аварии

Мы часто слышим, как люди после аварии задаются вопросом, как работает процесс выпрямления рамы, и, что более важно, нужен он им вообще или нет. Чтобы помочь ответить на некоторые из этих вопросов, мы хотели дать представление о том, как работает про…. Регулировка клапанов Газораспределительный механизм у двигателя трактора Т-40 время от времени нуждается в проверке и максимально точной регулировке клапанов, которая обычно выполняется не в ремонтном, а в рабочем порядке самим оператором машины

Регулировка клапанов Газораспределительный механизм у двигателя трактора Т-40 время от времени нуждается в проверке и максимально точной регулировке клапанов, которая обычно выполняется не в ремонтном, а в рабочем порядке самим оператором машины

По техническим правилам подобная регулировка должна проходить каждые 480 ч работы трактора (то есть не реже чем через 20 суток). Двигатель Т-40 имеет стандартно 4 клапана – два выпускных и два впускных для запуска в цилиндры свежего воздуха, выпуска отработанных газов и защиты камеры сгорания. Для двигателей Д-36, Д-37 они имеют тарелки разных диаметров – выпускные на 4 мм меньше. Клапаны приводятся в действие посредством бокового усилия коромысел на их стержни. Именно в отладке величины зазора между бойками коромысел и клапанными стержнями, а также в обеспечении наиболее плотного прилегания клапанов к сёдлам и заключается регулировка этого механизма: Если зазор между клапанами и коромыслом маловат, то может происходить нежелательная утечка газа, Если это расстояние велико, то это может стать причиной стука и быстрого износа деталей. На шкиве привода устанавливается положение поршня первого из цилиндров двигателя в конечное положение сжатия до закрытия впускного и выпускного клапанов. Снимается клин заднего кардана. Это можно сделать, если переместить вал с поворотом руля на себя, тогда кардан легко отводится в сторону. Ослабляется контргайка у регулировочного винта коромысла. Проверяется величина зазора специальным щупом. В идеальном случае при холодном двигателе она должна составлять ровно 0,3 мм. Регулируется величина зазора путем изменения степени завинченности винта (закручивая его сильнее либо ослабляя). Снова проводится контроль величины посредством щупа. При удовлетворительных контрольных данных устанавливается обратно и затягивается контргайка. На видео трактор т-40АМ в работе:

Удаление потертостей с кузова автомобиля зубной пастой Независимо от того, водите ли вы новую или подержанную машину, обнаружение новой вмятины, царапины или потертости, вещь не из приятных. Несмотря на то, что существует множество способов справиться с вмятинами, царапины и потертости устранить сложнее,…

Двигатель трактора т 40 устройство и характеристики

На данной модели устанавливаются, в основном, дизельный, четырехтактный двигатель Д-37М на четыре цилиндра мощностью в 37 лошадиных сил. Как альтернатива может стоять Двигатель трактора т 40 Д-144 (мощность 50 л.с.). Старт двигателя осуществляется через электростартер, а на некоторых машинах через пусковой двигатель ПД8.

Двигатель Д-37М отличается неразделенной камерой сгорания, что дает меньший расход топлива. Спереди находятся шкивы как колен.вала, так и генератора, труба для отвода газа, ремень вентилятора и насос. Слева расположен насос топлива, топливные трубки и фильтры, выпускной трубопровод и стержень для замера масла.

А справа – генератор, маслоочистительная центрифуга, механизм декомпрессии, редукционный клапан, форсунки, вентилятор, кожух, а также или пусковой двигатель, или стартер. Все детали крепятся между собой при помощи картер. Цилиндры двигателя чугунные. Имеют по 18 ребер для прохождения воздуха. Каждый из четырех цилиндров накрывается алюминиевой головкой.

Работа с динамометрическим ключом

В начале монтажа установите динамометрический ключ в положение, называемое у механиков нулевым. Такое положение – момент, когда показания ключа равны изначальному положению болта. Внимательно посмотрите на цифры в момент начала крепежа, запомните, а лучше запишите.

Медленными и аккуратными движениями начинайте крутить ключ и внимательно следите за показателями, если момент остаётся на том же месте, значит крепеж поддался растяжению. Если момент резко изменяется, значит нужно добиваться движения болта. Резкое увеличение момента говорит о том, что держатель не до конца растянут. Тогда монтаж придётся совершать после стабилизации.

Если же при затяжке момент резко начинает уменьшаться – крепеж деформирован, замена неизбежна.

Езда по проселочным дорогам сразу же после трассы губительно влияет на двигатели отечественных автомобилей. При езде двигатель машины постоянно то нагревается, то остывает, что плохо сказывается на качественном креплении. Болты разбалтываются, что приводит к поломкам, протечкам масла. Резкие перепады температур негативно влияют на правильное крепеление болтов

Ответственно относитесь к замене этой маленькой, но важной детали автомобиля

Вот таблица моментов, которые нельзя превышать при затяжке.

| Резьба | Прочность болта | ||

| 8.8 | 10.9 | 12.9 | |

| М6 | 10Нм | 13Нм | 16Нм |

| М8 | 25Нм | 33Нм | 40Нм |

| М10 | 50Нм | 66Нм | 80Нм |

| М12 | 85Нм | 110Нм | 140Нм |

| М14 | 130Нм | 180Нм | 210Нм |

| М16 | 200Нм | 280Нм | 330Нм |

| М18 | 280Нм | 380Нм | 460Нм |

| М20 | 400Нм | 540Нм | 650Нм |

| М22 | 530Нм | 740Нм | 880Нм |

| М24 | 670Нм | 940Нм | 1130Нм |

| М27 | 1000Нм | 1400Нм | 1650Нм |

| М30 | 1330Нм | 1800Нм | 2200Нм |

| М33 | 1780Нм | 2450Нм | 3000Нм |

| М36 | 2300Нм | 3200Нм | 3850Нм |

| М39 | 3000Нм | 4200Нм | 5050Нм |

| М42 | 3700Нм | 5200Нм | 6250Нм |

Устройство, схемы, ремонт

Механизм газораспределения трактора Т-40 и декомпрессор. Регулировка клапанов

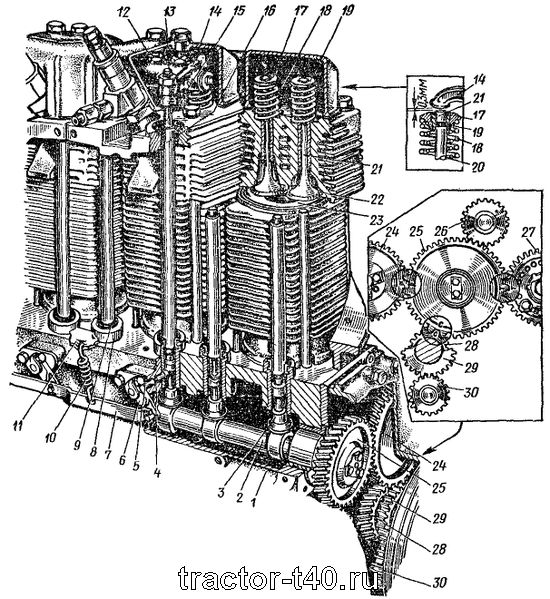

Механизм газораспределения трактора Т-40 (ГРМ) создает условия для производства четырехтактного цикла в цилиндрах двигателя и состоит из распределительного вала, шестерен газораспределения, клапанного механизма с приводом, в устройство которого входят стойки коромысел и коромысла, штанги, толкатели, пружины клапанов и детали их крепления, клапаны.

Принцип работы

Механизм газораспределения работает следующим образом. Шестерня коленчатого вала через шестерню распредвала и промежуточную шестерню приводит во вращение распределительный вал, который вращаясь, поднимает своими кулачками толкатели и через коромысла и штанги открывает выпускные и впускные клапаны. При дальнейшем вращении распредвала, выступ кулачка отходит от толкателя и под воздействием пружин клапан закрывается. Штанга, толкатель и коромысло возвращаются в первоначальное положение. Далее цикл вновь повторяется в соответствии с фазами газораспределения.

Для того, чтобы механизм газораспределения функционировал синхронно с системой топливоподачи, шестерни распредвала — топливного насоса и промежуточную, необходимо устанавливать в соответствии с метками, нанесенные на шестерни.

Механизм газораспределения трактора Т-40: 1 — блок-картер; 2 — распределительный вал; 3 — толкатель клапана; 4, 9 — уплотнительные кольца; 5 — валик декомпрессора; 6 — рычаг; 7 — рейка; 8 — направляющая втулка толкателя; 10, 18, 20 — пружины; 11 — планка; 12 — крышка клапанов; 13 — регулировочный винт; 14 — коромысло клапана; 15 — штанга толкателя; 16 — кожух штанги; 17 — тарелка клапана; 19 — сухарь клапана; 21 — клапаны; 22 — седло клапана; 23 — поршень; 24 — шестерня распределительного вала; 25 — промежуточная шестерня распределения; 26 — шестерня привода насоса гидросистемы; 27 — шестерня привода топливного насоса; 28 — шестерня коленчатого вала; 29 — шестерня ведущая привода масляного насоса; 30 — шестерня ведомая привода масляного насоса.

Регулировка клапанов двигателя трактора Т-40

Техническое обслуживание механизма газораспределения заключается в проверке и регулировки зазоров клапанов, обеспечении нормальной смазки деталей распределительного вала и плотности прилегания клапанов к своим седлам. Рекомендуется через каждые 480 часов работы дизеля проверять и при необходимости регулировать зазор между торцами стержней клапанов и бойками коромысел.

На не прогретом двигателе зазор клапанов Т-40 должен составлять 0,3 мм (впускного и выпускного).

Как отрегулировать клапана Т-40

Перед начало регулировки зазоров снимите клин заднего кардана и, передвигая вал вместе с рулем на себя, освободите кардан и отведите его в сторону. Для регулировки зазора ослабьте контргайку регулировочного винта на коромысле и, откручивая или закручивая винт, установите необходимый зазор используя щуп, после этого крепко затяните контргайку и снова замерьте зазор, поворачивая штангу толкателя.

Клапана необходимо регулировать только на холодном двигателе. Порядок регулировки клапанов соответствует порядку работы двигателя — 1-3-4-2. При помощи метки в.м.т. и указателя на шкиве привода вентилятора, установите поршень первого цилиндра в положение конца такта сжатия, при этом закройте выпускной и впускной клапаны, а далее для регулировки клапанов следующих цилиндров поверните коленвал при помощи ключа на ½ оборота по часовой стрелки.

При умеренной эксплуатации двигателя, клапаны длительное время сохраняют герметичность. Для предотвращения обрыва клапанов по выточке и выпадания сухариков — не разбивайте пары сухариков при демонтаже механизма клапанов. При замене шестерен распределения вводите их в зацепление соответственно нанесенным на них меткам.

Декомпрессор трактора Т-40

Декомпрессор необходим для облегчения запуска холодного двигателя, а также для экстренной остановки дизеля. Механизм состоит из четырех рычагов и рейки, шарнирно соединенных с рейкой. Рычаги жестко связаны с валиками, фрезированные концы которых входят в проточки толкателей впускных клапанов. При перемещении рейки поворачиваются рычаги с валиками, поднимающие толкатели, а те через коромысла и штанги открывают впускные клапаны.

Технические характеристики и конструкция

Мощность: 37 и 50 л.с.

Диапазон скоростей: 1,6 – 27 км в час.

Конструктивная масса: 2,3-2,6 т.

Тяговое усилие:

- 1 передача – 1100;

- 2-я – 990;

- 3-я – 800;

- 4-я – 640.

Габариты базовой модели:

- Длина – 366 см;

- Ширина – не более 210;

- Высота – не более 253 см.

Двигатель

Производство – Владимирский тракторный завод.

Базовая версия машины (Т-40 оснащена) двигателем Д-37 (производительность – 37 л.с., 27 кВт). Ее аналог Т-40М имеет двигатель Д-144 (50 л.с., 37 кВт).

Базовая версия машины (Т-40 оснащена) двигателем Д-37 (производительность – 37 л.с., 27 кВт). Ее аналог Т-40М имеет двигатель Д-144 (50 л.с., 37 кВт).

- Тип: дизельный

- Количество цилиндров: 4

- Объем: 4,15 л

- Диаметр цилиндра: 10,5 см

- Ход поршня: 12,0 см

- Частота: 1500 (37) и 1800 (50) об. в минуту

- Крутящий момент: 192 и 205

- Удельный расход при экспл. мощности: не более 246/248 граммов на киловатт-час

- Запуск: электростартер, бензиновый ПД8

- Тип охлаждения: воздушный

Что же касается расхода топлива, то все зависит от нагрузки на двигатель, а также от того, какие работы трактор выполняет. Так, например, номинальная норма составляет 7,2 км./час.

Устройство

На полураме размещен мотор, жестко соединенный с коробкой передач, имеется и задний мост. Полурама соединена с картером дизеля эластичными прокладками. Является несущей частью конструкции и выполняет функцию амортизатора при движении по неровной местности.

Конический редуктор размещен за муфтой сцепления, валы КПП расположены поперечно. Муфта сдвоенная: главная совмещена с муфтой отбора мощности. Сзади располагаются привод и блок управления обоих валов (заднего и бокового).

Валы могут работать и синхронно, и независимо.

Рулевая колонка трактора при помощи карданного вала на гидроуселитель руля с рулевого колеса через сошку передает движение и тем самым обеспечивает поворот направляющих в нужном направлении.

Генератор т-40 выполнен по типу трехфазной бесконтактной электромашины. Имеет одностороннее электромагнитное возбуждение, регуляторы напряжения и встроенные выпрямители.

Трансмиссия

Механическая, реверсивная.

- коробка передач – четырехходовая, 8 скоростей, реверс, блокиратор. Расположение валов поперечное;

- дифференциал – закрытый, двухсателлитный с принудительной блокировкой;

- переключение передач;

- главная передача: шестерни прямозубые цилиндрические;

- центральная: шестерни спиральные конические.

Допускается установка ходоуменьшителя (если скорость работы трактора намного ниже скорости его движения).

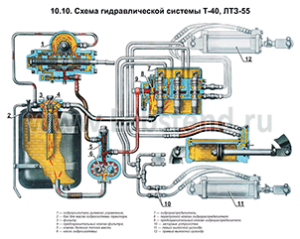

Гидросистема

Гидравлика трактора т-40 имеет следующие характеристики:

Гидравлика трактора т-40 имеет следующие характеристики:

- Гидроусилитель гидромеханический.

- Гидрораспределитель четырехпозиционный трехзолотниковый. Размещение на задней стенке аккумуляторного блока.

- Основной цилиндр 9 см. Ход поршня до 20 см, регулировка гидромеханическая.

- Выносной цилиндр 5,5-7,5 см.

- Масляный насос шестеренный. Размещение перед дизелем.

- Гидробак. Размещен на кронштейне гидроусилителя.

- Механизм навески – задняя часть блока трансмиссии.

- Подсоединение сельхозорудий – трехточечное.

- Соединительные шланги.

Колеса

У больших задних колес жесткая подвеска, у передних (с малым диаметром) – пружинная. Протектор на резине — «елочка».

Варианты установки колес:

- задние с меньшей шириной;

- удвоенные;

- «наизнанку», асимметричная дисковая плоскость (при большой крутизне склона).

Силовая установка

Двигатель трактора имеет относительно простую конструкцию. Силовая установка расположена на полураме, которая жестко соединена с картером. Комплектующий агрегат имеет четырехтактное дизельное исполнение. Двигатель оснащается четырьмя цилиндрами.

В зависимости от модификации Т-40 может комплектоваться двигателем Д-37 или Д-144, номинальный силовой потенциал которых составляет 37 и 50 л.с. соответственно. Запуск установки осуществляется посредством электрического стартера.

Такой двигатель с опцией воздушного охлаждения не имеет блока-картера. Его цилиндры имеют съемное исполнение. Наличие радиаторных ребер способствует улучшению теплоотводности.

Цилиндры двигателя расположены в ряд. Тепловые нагрузки на масло такого мотора несколько выше, чем в автомобильной вариации устройства, поэтому возникает необходимость в его качественном охлаждении. Следует заметить, что с такой задачей конструкторы справились не очень хорошо.

Наличие специальных радиаторов масляного типа позволяет дополнительно охлаждать силовую работу, благодаря чему можно говорить об эффективности работы двигателя в любых условиях.

Ремонт ГУР

Ремонт гидроусилителя — сложная процедура. Не случайно на новых тракторах клапан ГУРа снабжают пломбой — вмешательство может привести к серьезным поломкам. Однако на старых тракторах ремонт, как правило, выполняется ремонт своими руками ГУР Т 40. Перед началом регулировки клапана необходимо отрегулировать давление масла в системе. Для этого нужно подсоединить к нагнетательному шлангу манометр. Отвернув контргайку, запустить двигатель на наибольших оборотах коленвала. Давление масла регулируется поворотами сошки

Затем важно проверить люфт руля. Максимальный показатель при работающем двигателе и гидронасосе — 20°

Если есть отклонения, их нужно устранить, подтянув соединения вала и сошки. Кроме того, необходимо внимательно осмотреть место зацепа сектора вала с зубьями и, если они разрушены, заменить.

Еще одна важная процедура — регулировка бокового зазора и зацепа зубьев вала. Производится в несколько этапов:

- Отвернуть гайку и контргайку.

- Завинчиваем винт в крышку на два оборота.

- Затянуть контргайку и колпачок.

Разборка и сборка рулевого управления

В отличие от разбора ГУРа, ремонт колонки доступен начинающим механикам. Для разборки поршня следует утопить штифт в задней гайке, после чего станет возможно отвернуть и снять гайку с пружинной шайбой. Затем нужно вытолкнуть винт гидроусилителя и вынуть золотник. Собирают узел в обратной последовательности. Предварительно все детали промывают в чистом дизельном топливе, а золотник смазывают моторным маслом. Перед началом работы рекомендуется ознакомиться с инструкцией и посмотреть обучающие видеоролики.

Правила установки

Многие владельцы тракторов, разобрав узел, принимают решение переделать его под насос-дозатор. Это дополнительно облегчает управление. Установка сдвоенного насоса позволяет отдельно подключить навеску трактора, отдельно — гидроцилиндр и дозатор руля.

Схема ГУР трактора Т 40

Сложность подобной переделки заключается в том, что стандартизированных кронштейнов крепления насос-дозатора и гидроцилиндра на сегодняшний день не существует. Как правило, дозатор ставят ближе к кабине, в месте выхода кардана рулевого вала. Потребуется изготовить самодельный кронштейн и приварить его над четвертым цилиндром. В таком случае будет удобно подсоединить рукава с фитингами под 90 градусов.

Регулировка

Проверка и регулировка узла выполняется каждые 100 моточасов. Необходимо осмотреть все детали и механизмы на наличие дефектов. Проверяют:

- надежность резьбовых соединений;

- общее состоянии колонки;

- наличие трещин, сколов, ржавчины.

Одновременно проводится смазка. Рекомендуемые смазочные материалы перечислены в руководстве по эксплуатации. Например, крестовины карданов смазывают путем нагнетания солидола ручным шприцем до образованию смазки на зазорах.